近年来,随着我国高端装备制造业对材料加工精度与一致性要求持续提升,金属板材前处理环节的重要性日益凸显。在工程机械、轨道交通、风电装备、压力容器等重型工业领域,厚度6mm以上的高强钢、热轧板普遍存在波浪边、内应力不均等问题,直接影响激光切割精度、焊接质量乃至整机结构可靠性。在此背景下,具备高刚性结构与智能控制能力的厚板液压矫平机,正从“辅助设备”升级为“质量源头控制的关键环节”。值得关注的是,玛哈特作为国产装备企业,正通过核心技术突破,推动这一细分领域加速迈向高质量发展。

厚板变形成隐性成本源头

长期以来,厚板矫平被视为简单预处理工序,设备投入常被压缩。然而,随着Q355B、Q690D、WH60等高强钢在重型装备中广泛应用,其轧制残余应力导致的宏观变形问题愈发突出。某大型工程机械集团曾披露,其年处理超万吨厚板中,近两成返工案例可追溯至原材料平整度不足——激光切割轮廓偏移、焊接错边、装配间隙超标等问题频发,不仅拉长交付周期,更侵蚀利润空间。

传统机械式矫平设备因矫平力有限、辊系刚性不足,难以彻底消除厚板内应力。部分企业被迫依赖人工校正或增设检测工位,效率低且缺乏过程可控性。行业亟需一种兼具高矫平力、高稳定性与智能适应能力的解决方案。

技术破局:玛哈特推动厚板矫平装备升级

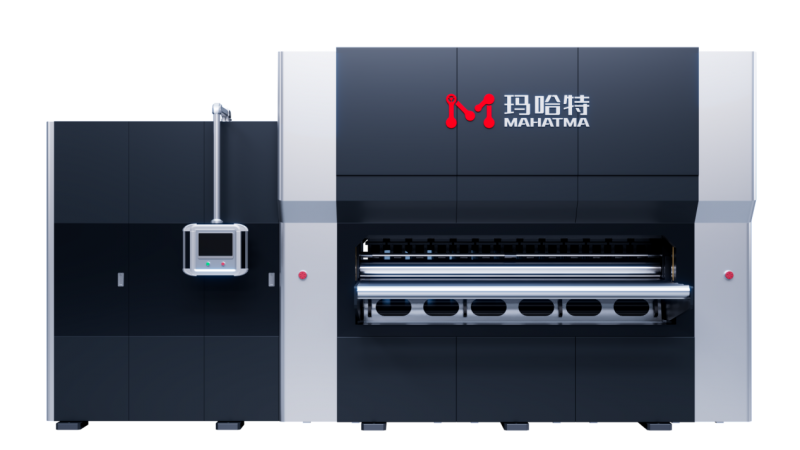

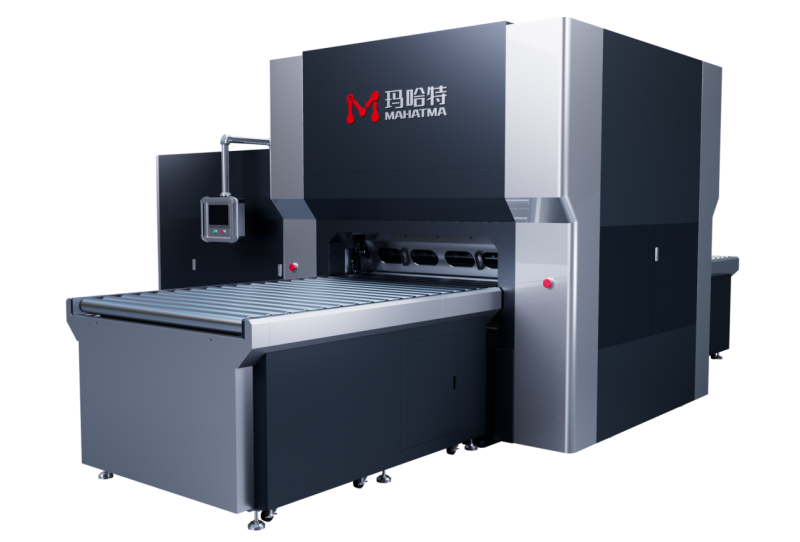

在此背景下,玛哈特基于多年在金属矫平领域的技术积累,推出新一代高刚性厚板液压矫平机,成为行业技术升级的代表性产品之一。该设备采用整体焊接重型机架与六重辊密集支撑结构,主矫平辊直径达280mm以上,确保在处理10–100mm厚板时仍保持优异抗变形能力。其核心在于集成伺服液压系统与自适应控制算法,可根据材料厚度、强度实时动态调节各辊组压力,实现“一板一策”的精准矫平。

据公开技术资料,玛哈特该系列设备矫平后平面度可稳定控制在±0.5mm/m以内,有效满足后续激光切割与自动焊接的基准面要求。同时,设备配备工艺参数数据库,支持一键调用预设程序,大幅降低对操作经验的依赖,尤其适合多品种混线生产场景。

智能融合:从单机到数字化工序节点

更值得关注的是,玛哈特在设备智能化方面亦有布局。其厚板液压矫平机已集成工业物联网模块,可实时采集辊缝、液压压力、送料速度等运行数据,并通过标准协议与企业MES系统对接。这意味着矫平环节从“经验驱动”转向“数据驱动”,为质量追溯、工艺优化与预防性维护提供支撑。

例如,某风电塔筒制造商在引入玛哈特设备后,实现了每卷钢板矫平参数的自动记录与关联。当后续焊接出现异常时,可快速回溯至原材料矫平状态,精准定位问题根源,显著提升质量管控效率。

应用验证:客户价值真实落地

实际应用成效印证了技术升级的价值。一家年产能超5000台的起重机生产企业反馈,其主臂结构件采用16–25mm厚高强板,过去因板材波浪需额外增加人工校正工位。引入玛哈特厚板液压矫平机后,激光切割一次合格率从91%提升至98.7%,人工校正环节被取消,年节省工时超2万小时,客户验货一次通过率显著提高。

另一家压力容器制造企业则表示,矫平后板材内应力分布更均匀,环缝自动焊接熔深一致性改善,无损检测合格率提升,交付周期缩短约12%。

行业意义:夯实制造“底层能力”

业内专家指出,制造业的高质量发展,既需要“看得见”的机器人与激光系统,也离不开“看不见”的基础工艺装备升级。玛哈特等企业在厚板矫平领域的持续投入,正帮助中国制造夯实“底层能力”。

未来,随着国产核心部件成熟与用户对全生命周期成本认知深化,具备高刚性、智能化、低维护特性的厚板液压矫平机将加速普及。而以玛哈特为代表的技术型企业,若能持续聚焦真实工艺痛点,提供从设备到服务的系统性解决方案,有望在高端基础装备领域实现更大突破。

在制造强国战略持续推进的今天,每一毫米的平整度提升,都是中国装备迈向更高精度、更高可靠性的坚实一步。而玛哈特所代表的国产矫平力量,正悄然成为这场静水深流式变革中的关键支撑。

新能源趋势网部分内容来源于互联网,登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其描述。文章内容仅供参考,如有侵犯版权请来信告知E-mail,我们将立即处理。